應用3D列印在鑄造中的新型澆囗設計

- 泓崴科技

- 4天前

- 讀畢需時 21 分鐘

Santosh Reddy Sama a, Tony Badamob , Paul Lynch c, Guha Manogharan a,⁎

a Department of Mechanical and Nuclear Engineering, Pennsylvania State University, State College, PA, 16801, United States

b Hazleton Casting Company, Hazleton, PA, 18202, United States

c Department of Industrial Engineering, Penn State Behrend, Erie, PA, 16563, United States

*翻譯自Additive Manufacturing Volume 25, January 2019, Pages 563-578

1.前言

2017年金屬鑄造業的市場規模為202.3億美元,預估年增率為8.87%,到2025年將達到399.4億美元[1]。工程鑄件約佔製成品和資本設備總量的90%[2]。在美國,超過2000家金屬鑄造廠,僱用了全國20多萬名員工[2]。儘管砂模鑄造廠佔據了80%的鑄造市場份額[3],但全球各地的砂模鑄造廠都面臨著交貨週期長、模具成本高和靈活性有限等問題。眾所周知,砂模鑄造中的製模環節是瓶頸,而且通常是小批量生產中最昂貴的環節。從壓實的砂模中取出模型以形成模腔,極大地限制了傳統砂模鑄造的幾何形狀。工業和關鍵任務應用中金屬零件日益複雜,這需要新的技術。3D砂模列印 (3DSP) 是一種積層製造 (AM) 技術,其最新進展透過逐層列印砂模的方式彌合了這一技術差距 [4,5]。

3D砂模列印 是一種黏結劑噴射積層製造工藝,它將鑄造砂分層鋪展,並根據模具和型芯的電腦輔助設計 (CAD) 檔案選擇性地沉積黏結劑(例如呋喃)。3D砂模列印 提供了一種無需任何木模即可直接製造模具和型芯的新解決方案 [4]。快速發展的積層製造技術為金屬鑄造業提供了許多機會。利用各種積層製造流程和材料,可以製造複雜的軟模具和硬模具,例如夾具、工裝和模型 [6]。砂模鑄造的模型可以直接使用材料擠出和光固化成型系統列印塑膠 [5],或使用蠟模列印熔模鑄造的模型 [7]。圖 1 展示了利用3D砂模列印 的設計自由度來推進金屬鑄造應用的研究架構。模具填充是直接影響鑄件品質的關鍵現象。填充過程通常包括金屬前緣在模腔內的自由流動 [8]。液態金屬在自由表面流動過程中暴露於空氣和水分中,會導致熔體表面氧化,進而形成表面氧化膜[9]。乾燥的自由氧化膜表面發生折疊,會形成有害的雙層膜或雙層氧化膜[10,11],這些雙膜會像裂縫一樣引發缺陷[12]。

隨著紊流強度的增加,雙層膜的形成速率也隨之增加,這是因為氧化層會不斷拉伸、破裂、再生[13,14]。夾帶缺陷,例如表面氧化物、氧化物夾雜物、砂粒夾雜物、氣孔、氣泡和雙膜等,會對鑄件的機械性質產生顯著的影響[15-18]。研究發現,氧化膜會降低鑄件的抗拉強度[19-21]、疲勞壽命[22]、斷裂強度[23]和可加工性[24,25],也會成為縮孔[26]和氫氣孔[27]的萌生點。因此,減少夾帶缺陷至關重要,因為它們會造成鑄件中80%的有效缺陷[28]。因此,為了生產出廢品率最低的均質鑄件,關鍵在於採用合適的澆注系統,透過將液態金屬在澆口處的速度降低到0.5米/秒以下[29,30],從而有效控制模具填充,提高產品品質和鑄造廠的生產效率。

由於澆口控制鑄件的填充速率,因此澆口被認為是澆注系統中「最重要的部件」[31]和「最關鍵的組件」[32]。在填充過程中,如果澆口沒有完全充滿,液態金屬的下落會形成噴射流[33],導致氣體夾帶[34,35]。因此,液態金屬通常在澆口底部受到阻塞,並透過改變澆口出口處的橫截面積來控制模腔的填充速率[36]。然而,坎貝爾指出,理想的設計應該利用澆口的整個長度來控制流速[8]。坎貝爾也提到:「儘管方法工程師多年來一直在正確地進行此類計算,但不知何故,人們只考慮了澆口出口作為阻塞點[8]」。本研究的作者提出,如果設計得當,完全可以控制整個澆口長度上的金屬流速。通過3D砂模列印。因此,為了減少鑄造缺陷,必須針對3D砂模列印 重新設計澆注系統,因為3D砂模列印 不像傳統模具製造流程那樣對模具有嚴格的要求。

本研究建立了兩種複雜澆口輪廓的數值模型,並透過實驗驗證其對鑄造性能的影響。文中提出了一種利用「混合成型」方法製造複雜錐螺旋澆口通道(CHSC)的新方法。第二部分簡要回顧了已發表的關於澆注系統優化的研究文獻。第三部分詳細介紹了新型複雜澆口概念的數值模型和最佳化演算法。第四部分詳細介紹了實驗設計,包括3D砂模列印模具和鑄件的製造步驟。第五部分展示了計算和實驗結果,第六部分分析了結果的意義。最後,第七部分總結了本研究,並簡要討論了未來的研究方向。

2.文獻回顧

上個世紀,研究人員基於流體動力學的基本原理,對建構直澆口的各種參數進行了實驗。目前關於澆口系統的設計知識大多來自反覆試驗[36,37]、水模型[35,38,39]以及近年來計算模擬工具的應用[40-42]。由於大多數液態金屬的運動黏度與水相似[35,37,38,43],許多研究人員使用透明模具(通常由有機玻璃[38]或丙烯酸[44]製成)進行水模型實驗,以觀察模具中的流體流動。透過在模具填充過程中進行即時X射線成像,可以實現更精確的可視化,從而克服水模型的限制[45,46]。然而,該系統非常昂貴,且只能提供定性資訊。

透過追蹤自由表面,可以利用歐拉方法(例如標記法和流體體積法 (VOF))[47] 或拉格朗日方法(例如光滑粒子流體動力學)[48] 來實現界面流體建模。

大多數商業模擬軟體(例如:MAGMAsoft、Flow3D)都採用VOF方法來模擬鑄件。澆注系統通常採用計算建模、統計或數學最佳化演算法或這些技術的組合進行分析。計算模擬表明,三澆口、自旋和氣泡能有效降低鑄鋼熔體紊流[49]。透過將序列二次規劃 (SQP) 直接梯度最佳化演算法與流動模擬結合,可以優化鋁的澆道深度和澆道坡度[50]。使用 Taguch 統計工具優化澆口高度、澆口寬度,以最大限度地減少縮孔率、填充速度並提高鑄件圓柱體的產物產率[42]。另一項研究著重於使用基於帕累托前沿的多目標最佳化方法來優化澆口和澆道的幾何描述符(即半徑),以最大限度地降低液態金屬速度。目標演化演算法[51]。

除了優化傳統澆注系統的參數外,文獻中也研究報告改進傳統澆口設計以減少氧化膜的形成。一項研究表明,在澆口/流道連接處採用雙垂直彎曲的偏置澆口能夠有效降低熔體湍流,同時將澆口內流速降低至0.5 m/s以下[33]。然而,流體流經雙垂直彎曲更容易在連接處形成低壓渦流,這些渦流會與熔體流動反應,導致氧化物的形成[33,52]。另一項研究透過在澆口/流道連接處採用平滑的L形曲率來降低湍流,同時避免形成有害的氧化膜,從而證實了這一點[53]。一項研究利用多射流積層製造技術在澆口和流道連接處製造了一個渦流槽,該渦流槽能夠顯著提高鑄件的機械性能和微觀結構[54]。

圖 1 顯示,利用3D砂模列印製程的形狀複雜性,可實現零件最佳化和鑄造性能最佳化。在零件優化模組中,已證實了製造複雜拓樸優化結構的可行性 [5]。此外,還可以透過整合功能組件來最大限度地減輕重量,例如透過整合排氣歧管和渦輪殼體底部的幾何形狀來消除法蘭,如圖 1 所示。最近已證實,利用3D砂模列印製程,採用非常規澆注和供料系統可以優化鑄造性能 [52]。鑄造方向可以獨立於模具要求進行最佳化,從而獲得最佳鑄造性能,並且透過3D砂模列印製程可以實現數值最優的半球形冒口。如圖 1所示,具有側向出口、多個澆口、複雜流道和澆口的澆注盆可以更好地控制湍流。列印複雜模具和型芯的能力可用於提高鑄造性能,例如,使用殼桁架模具根據特定的鑄造要求調整冷卻速率 [55]。

目前,水模擬實驗和有限的X射線成像驗證需要原型模具,而這些模具不僅價格昂貴,而且幾何靈活性有限。這使得此類技術在分析最佳澆注方案方面極具挑戰性且耗時。本研究旨在探索3D砂模列印技術的「快速生產」能力,以發現具有新穎設計概念的最佳澆注系統,這些系統極難透過任何傳統製造流程來實現。本研究檢驗並驗證了基於鑄造流體動力學原理的最佳化演算法在滿足理想模具填充條件方面的應用,並採用了計算模擬、鑄件缺陷表徵和力學測試等方法。這項綜合研究表明,透過3D砂模列印技術,可以實現設計自由度,從而針對任何給定的鑄件應用數值最佳化的澆注設計,以生產無缺陷鑄件。

3.澆鑄模型

基於鑄造流體力學領域的成熟研究,為減少夾帶,最佳澆口設計應滿足以下三個主要條件:

1澆口處的速度應小於或等於臨界速度(0.5 m/s),這表示澆口底部的速度受到限制[8,16,29,30]。

2盡可能縮短澆口總長度,以減少熱損失[56],並為產生的氣泡提供足夠的逸出時間[35]。

3應避免澆口輪廓或澆口與流道連接處的突變[8,16]。

3.1 一般流體下落後的速度

澆口內的流體流動可近似視為具有表面粗糙度的圓形通道內的牛頓流體流動,並考慮摩擦效應。發展最優數值模型的目標是巧妙地利用壁面與熔體之間的摩擦力,使熔體在澆口處的速度降低到臨界速度以下。表1列出了澆口設計中各變數的命名規則。如圖2所示,在深度為t、落差為dt的通用流體條件下應用伯努利原理,可得:

摩擦引起的水頭損失(hfdt)採用式 (2) 確定,此式取自文獻 [36]。然而,作者尚未發現能夠提供通用三維曲率的彎曲水頭損失係數的解析關聯式因此,本研究中未考慮。將代入式 (2) 可得到達西-魏斯巴赫方程,因為澆注系統中的金屬流動處於湍流狀態 (Re >> 2000)。穆迪摩擦係數的解析關聯式 [57] 使用式 (3) 給出的哈蘭德方程式 [58] 計算。對於任何給定的澆口輪廓,假設澆口頂部的金屬輸入速度恆定為,則任何給定深度處的金屬速度可使用式 1 確定。為了獲得澆口底部的速度,需要多次增量應用式 1(即)。

3.2 數學概況

本研究考慮了錐形螺旋線和拋物線澆口輪廓[52],初步模擬結果表明,錐形螺旋線輪廓是最優化的澆口結構。本節將討論定義這兩種複雜輪廓的參數以及澆口長度的計算公式。

3.2.1 錐形螺旋線澆口鑄造 (CHSC)

定義圖 3 所示錐形螺旋線輪廓的參數方程式如式 (4) 所示:

此處 r 與覆蓋錐體的半徑成正比,比例常數為澆口高度的倒數。α等於螺旋線的角頻率。錐形螺旋線輪廓中,從澆口頂部到深度 t 處的曲線長度由公式 (5) 給出:

角頻率的上限定義為金屬下落高度低於臨界下落高度(如公式(6)所示)。臨界高度等於金屬靜落高度,對大多數金屬而言,臨界高度為10mm-15mm [8,16]。

3.2.2. 拋物線澆注 (PSC)

如圖 4 所示,拋物線輪廓的原點固定在拋物線澆注管的底部。此拋物線構型的參數方程式如式 (7) 所示:

從澆口頂部到曲線的長度由公式(8)給出:

L(y) 是從澆口底部到曲線的長度,x(t) 是輪廓線與澆口頂部深度 t 處交點的 x 座標,分別如公式 (9) 和 (10) 所定義。

3.3 最佳化演算法

本文提出了一種約束最佳化演算法,旨在最小化曲線長度以減少熱損失,同時確保達到目標速度條件。此最佳化問題可概括為:

目標:最小化曲線 s(t) 的長度

約束:

變數:a、r 代表圓錐螺旋線

a、b 代表拋物線

本文採用MATLAB內建的fmincon函數實現了序列二次規劃(SQP)約束最佳化演算法。之所以選擇SQP技術,是因為其在門控系統最佳化和VOF方法在CFD分析的應用已被驗證,且與即時實驗結果相符[50,59]。圖5所示的流程圖概括了最佳化過程。 v的計算是基於3.1節中的步驟,輪廓長度s(t)的確定是基於3.2節中的步驟。

3.4 收斂性研究

本節討論在給定澆注條件下,最佳化演算法是否收斂到唯一解。對於拋物線型材,無論初始條件為何,都存在具有唯一參數的唯一解。然而,對於錐螺旋型材,曲線存在唯一的最優長度,但參數 a 和 r 有無限多種組合方式可以達到此最優值。圖 6 展示了錐螺旋型材在不同澆口高度下,a 和 r 的各種組合,以實現最優長度。隨著澆口高度的增加,澆口長度 s(t) 也隨之增加。如果在水頭損失的計算中考慮彎曲損失摩擦係數 Kb,則可以得到唯一解。

這將在後續工作中進行討論。在本研究中,由於彎曲次數最多(即 a 值高或 r 值低)的型材有可能增加摩擦損失,因此將其視為最佳解。需要注意的是,遵循錐螺旋輪廓的三維通道是透過在優化的錐螺旋空間曲線上擠壓錐形圓形截面而設計的。因此,以製造為導向的設計要求在選擇全域最優參數時,不僅要最大化參數值,還要考慮透過錐螺旋空間曲線製造圓形截面的可行性。

4.實驗步驟

4.1 模具設計

本研究採用 17-4 不鏽鋼合金(含 3 wt.% Cu 的馬氏體不鏽鋼)進行澆注,分別採用直澆鑄 (SSC)、拋物線澆注鑄造 (PSC) 和錐螺旋澆注鑄造 (CHSC) 三種製程。 17-4 不銹鋼是一種廣泛用於耐腐蝕部件的馬氏體不銹鋼。以下各小節將介紹最佳澆注道設計參數與模具尺寸。

4.1.1 澆口設計

基準鑄件和澆注系統幾何形狀參考了Yang等人[33]的研究。澆口高度始終保持在185mm[33]。澆注盆底部的倒扣設計有利於減少飛濺,澆口蓋可防止金屬直接落入澆口[16]。與傳統模具製造[16]不同,使用3D砂模列印模具更容易、更經濟地實現這些附加設計。澆注盆在[33]的基礎上進行了修改,重新設計如圖7所示。傳統的直澆口[33]設有澆口槽,而PSC和CHSC則不設澆口槽,這符合Campbell[16]的建議。

根據 ANSI/ASME B46.1 [60] 標準,在模具清洗後,使用 C-9 鑄造微表面粗糙度比較儀測得摩擦係數公式中所需的模壁表面平均粗糙度 e 約為 5 μm。模具清洗是鑄造廠澆注前常用的步驟,即將醇基液體塗抹在模具表面,使其與液態金屬反應並點燃,以改善模具表面品質。本研究中,在澆注前使用由 Lancaster Foundry Supply Company 提供的 ASK Chemicals 模具清潔劑。 17-4 不銹鋼液態金屬的密度為 7030 kg/m³,運動黏度為 90 μm² [61]。在第 3 節中詳述的最佳化演算法得出,PSC 和 CHSC 配置的澆注道長度 s(t) 分別為 372 mm 和 423 mm,而 SSC 的澆注道長度為 185 mm [33]。如果將 kb 納入水頭損失計算,CHSC 的最佳長度可能會更短。不同澆口配置的更多細節列於表 2。

為了設計澆注系統的後續組件,即流道和澆口幾何形狀,需要進行分析。在SolidCAST [62] 的澆注系統設計嚮導中,考慮了1.5:4:6的澆注比和10%的摩擦損失係數,結果也列於表2。為了隔離所提出的澆口設計的影響,三種配置中澆注槽、流道、排氣孔和鑄件幾何形狀的設計參數均保持一致,其尺寸如圖7所示。

4.1.2 模具製造和鑄造工藝

模具採用 Viridis3D RAM 列印機製造,層厚為 0.4mm。列印過程中使用了 ViriCast 粉末和 CSTRed 黏結劑(均由 Viridis3D 生產)。透過篩分分析,ViriCast 粉末的 AFS 粒徑細度數為 216 [63]。模具清潔劑被應用於模具的所有內表面,因為已被證明能有效改善金屬流動,使其由無序變為平滑 [45]。列印完成後,將模具內部型腔內的鬆散砂排出。錐形螺旋通道較窄,設計時已考慮了相應的因素,以便於排出鬆散砂。如圖 8 所示,有多種方法可以實現從錐形螺旋澆口排出鬆散砂。

圖 8 中的類別 和 均屬於「混合成型」的概念範疇。該術語由作者提出,用於描述將 3D 砂型列印產品整合到傳統模具中以生產鑄件的製造技術。混合成型提供了一個平台,可以將 3D 砂型列印產品 (3D砂模列印) 的設計複雜性和快速生產與傳統模具製造的現有工具(例如,現有模型和型芯盒)相結合。為了說明這種方法,我們製作了一個傳統的木製模型和一個獨立的 3D砂模列印 澆口,然後將澆口與模型組裝在一起。在類別 中,透過將 CHSC 設計成三件式系統來去除殘留砂粒,其中型芯切割錐形螺旋結構。在類別 中,透過在澆口長度方向上設定多條水平分型線來去除殘留砂粒。類別 和 僅使用 3D砂模列印 模具,不使用任何模型或型芯,並採用兩種不同的分型線方向。材料表徵實驗僅針對類別 製成的鑄件進行。 17-4不銹鋼合金在2950°F(1580°C)下澆注,並使用秒錶記錄澆注時間:3.1秒-PSC,4秒-SSC和5.7秒-CHSC。圖9展示了三種不同澆注道配置的鑄件在脫模和噴砂處理後的範例。本研究未採用鑄後熱處理工藝,以排除新型澆注道設計的影響。

4.2 流動建模與表徵

採用 FLOW-3D CAST V4.2(Flow Science)軟體進行計算流體流動建模,所有模型均採用相同的入口、流體和邊界條件。該軟體應用納維-斯托克斯方程,並使用 VOF 方法,其結果與射線照相法揭示的實際流動模式一致 [19]。在所有三種澆口設計中,金屬流入澆注盆的入口流量均保持恆定,為 225 cm³/s。在鑄件中平面上,於澆口上方 5 mm 處放置探針,用於計算空氣夾帶量(5.1 節)。

通常採用破壞性和非破壞性測試作為品質控制工具來檢測鑄件內部缺陷。本研究使用 GE v|tome|x 電腦斷層掃描 (CT) 系統,配備 270 kV、300 μA 的 X 射線束,分辨率為 112 μm/體素,用於檢測鑄件缺陷。分割後,從所有CT掃描影像中裁剪出一個相同的1651×751×53體素的子體積,以消除表面掃描偽影,並進行定量影像分析。將子體積轉換為16位元影像,並將灰階值低於30,000作為鑄造缺陷的閾值。作者認為,這是首個利用CT量化鑄造缺陷來評估澆注系統的研究。

為了研究澆注系統設計對微觀結構的影響,從每塊加工後的鑄件上相同位置,並採用水刀切割製程切割出一個試樣。使用鑽石研磨膜和Greenlube潤滑劑,在Allied Multiprep系統中將試樣拋光至1μm的表面粗糙度。使用配備EDS功能的Thermo Fisher (FEI) Q250環境掃描電子顯微鏡(SEM)對每個試樣進行10次掃描,觀察其表面形貌。對同一拋光錶面進行EDS分析,以量化鑄造缺陷和基體合金的元素組成。

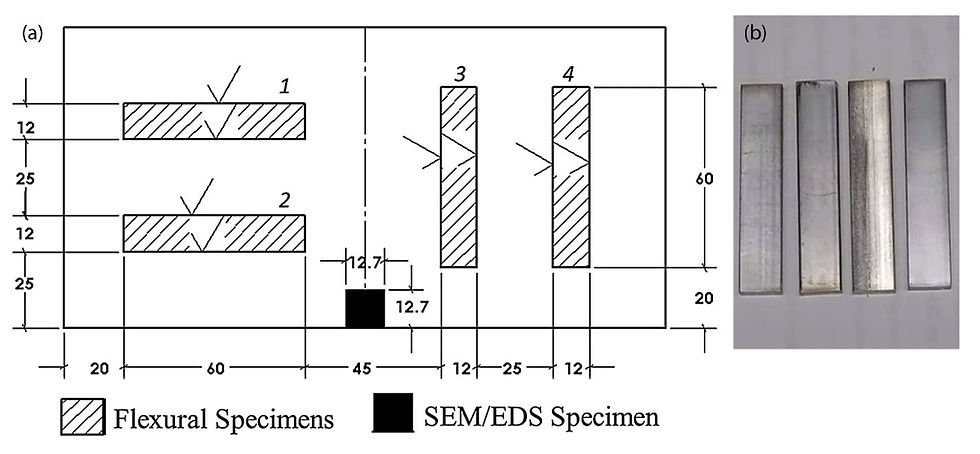

為了解澆注系統對機械強度的影響,採用ASTM E290標準[64]進行彎曲試驗。從三個鑄件中各加工出4個尺寸為60×12×4.25mm³的試樣,並在MTS Qtest Elite 100試驗機上進行三點彎曲試驗。邊緣效應是指邊緣試樣強度高於中心試樣的現象,但這超出了本研究的範圍,因此未考慮[54]。圖10顯示了鑄件中彎曲試樣和SEM/EDS顯微組織試樣的位置。

5. 結果與討論

5.1. 計算模擬

模具填充模擬結果表明,如圖 11 所示,SSC 容易出現嚴重的熔體湍流,因為熔體流速違反了臨界速度條件。從圖 12 和圖 13 可以看出,PSC 和 CHSC 在澆口底部實現了相對平穩的金屬流動,並在澆口處完全符合臨界速度條件。在 PSC 和 CHSC 的設計概念中,金屬前緣與流道平行,顯示整個填充過程中金屬流動均為層流。相反,在 SSC 中觀察到金屬前緣出現噴泉狀和折疊狀,這與先前的研究 [65,50,66] 類似,這些研究報告了存在大量的氧化膜。

圖 14 比較了三種澆口設計流動模擬中,位於澆口上方 5 mm 處相同位置的虛擬探針所採集的熔體中空氣的體積百分比。結果表明,數值最佳化後的澆口幾何形狀透過限制湍流顯著降低了空氣的截留量。空氣截留率曲線中的特徵峰值是由於模具內流體的再循環造成的,其強度隨湍流強度的增加而增加。

5.2 CT掃描

如4.3節所述,掃描偽影(例如邊緣模糊導致的影像品質下降)可透過裁切CT影像邊緣來解決。裁剪後的體積由1651×751×53體素矩陣組成,每個體素的解析度為112μm。圖15總結了CT掃描結果,顯示與SSC相比,PSC和CHSC分別將鑄件整體缺陷減少了56%和99.5%。顯然,CHSC能夠生產出更乾淨、更緻密的鑄件,並展現出更優異的零件性能(5.4節)。

5.3 微觀結構與夾雜物表徵

拋光試樣的微觀結構在所有三種澆口設計中均相同,因為凝固速率不受澆口設計的影響。圖16顯示了SSC、PSC和CHSC的典型微觀結構。圖16中分散在微觀結構中的深色圓形區域是本研究關注的夾雜物。對這些夾雜物進行EDS分析表明,其為高矽鋁含量的氧化物。此外,還發現了大量的硫和錳。如圖17所示,三種條件下夾雜物的元素組成相似。綜上所述,EDS分析表明,鑄造缺陷主要為氧化物夾雜物,並且是再氧化宏觀夾雜物[67](參見6.1節),這些夾雜物是由於充型過程中熔體湍流而形成的。

每個樣品拍攝10張掃描電子顯微鏡(SEM)影像,用於統計評估微觀結構中夾雜物的分佈。這些影像使用影像分析軟體(ImageJ [68])進行分析,圖16(d)總結了夾雜物分佈分析的結果。觀察發現,與SSC相比,PSC和CHSC的夾雜物面積分別減少了21%和35%。單因子變異數分析(ANOVA)統計檢定的p值為0.044,顯示澆口設計對夾雜物分佈具有統計意義(α=0.05)。 Tukey-Fisher統計檢定也證實CHSC和SSC的平均值有顯著差異。

5.4 抗彎強度

三種鑄件的極限抗彎強度匯總於圖 18,結果表明,與 SSC 相比,CHSC 的機械強度提高了 8.4%。由於樣本量有限 (n = 4),無法假設資料服從常態分佈,因此採用非參數 Friedman 變異數分析檢定 SSC 和 CHSC 之間的統計學差異。兩項檢定的 p 值為 0.045。 Friedman 變異數分析的結論是,SSC 和 CHSC 的極限抗彎強度有統計上的顯著差異。 SSC 和 PSC 之間未觀察到統計學上的顯著差異。

6. 討論

6.1. 建模和表徵與實驗觀察的相關性

基於FLOW-3D模擬的SSC澆口設計最佳化與即時X射線成像實驗[33]的結果高度吻合。本研究中SSC的填充模擬表明,當金屬從澆口進入鑄件時,噴流方向指向澆口,如圖19(a)所示。然而,這與鋁文獻[65,33]和灰鑄鐵實驗觀察[45]的觀察結果相反,在這些文獻中,噴流幾乎總是遠離澆口,如圖19所示。這種差異歸因於液態鋼的動態黏度是液態鋁的兩倍,導致熔融鋼處於低黏度層流狀態,而不是Sirrel等人[65]定義的湍流狀態。當源自流道延伸部分的上覆層流反射波與下方湍流不混合時,就會發生向澆口的噴泉現象[65]。由於本研究中使用的澆口長度(185 毫米)遠小於鋁合金基準研究(410 毫米)[65],因此本研究中液態金屬在流道和澆口中不會經歷如此高的湍流程度。

![圖 19. CFD 模擬的噴泉模式比較 (a) SSC (b) PSC (c) CHSC;與 (d) 鋁(改編自 [65])(e) 鋁(改編自 [33])(f) 灰鑄鐵(改編自 [45])的即時 X 射線照片](https://static.wixstatic.com/media/e4baa5_381b8f7980e64d17b43d931e11411794~mv2.jpg/v1/fill/w_980,h_471,al_c,q_85,usm_0.66_1.00_0.01,enc_avif,quality_auto/e4baa5_381b8f7980e64d17b43d931e11411794~mv2.jpg)

當脫氧鋼在澆注和填充過程中與氧氣/空氣接觸時,會形成再氧化夾雜物或「新生氧化膜」。據估計,低合金鋼和高合金鋼鑄件中宏觀夾雜物的產生分別佔83%和48%[69],文獻中對此現象進行了廣泛的研究[70]。 「新生」氧化膜是填充過程中產生的固有非金屬夾雜物,其形態可以是「纏結或網狀」、「層狀氧化物或球狀氧化物」或「雲狀或條狀聚集顆粒」[71]。本研究的掃描電子顯微鏡(SEM)結果表明,在17-4不銹鋼合金中,這些夾雜物呈現球狀氧化物形態。能譜分析(EDS)證實了這一結果,EDS分析顯示存在矽、鋁和錳的氧化物,這與美國鋼鐵鑄造協會(SFSA)的研究結果相似[72,73]。本研究發現的氧化鋁和矽酸鹽被認為在鋼的再氧化和非金屬夾雜物的形成中普遍存在[74,75]。以光發射光譜法(OES)測得的澆注前化學成分與使用能譜儀(EDS)測得的澆注後母材合金的化學成分相似,如表3所示。表3中碳成分的不一致是由於澆注過程中的污染所造成的。在17-4不銹鋼合金中,本研究發現的夾雜物會透過在斷裂面上引發裂縫來影響其機械強度[76]。

6.2 鑄造性能的改進

基於本研究中使用的112 μm體素解析度的CT掃描,本研究中觀察到的鑄造缺陷尺度為宏觀尺度。 CT掃描中觀察到的缺陷可能是由於空氣滯留、凝固收縮、溶解氣體、澆注過程中產生的熔渣和爐渣,以及未排氣型芯或模壁反應產生的氣孔所致[72]。鑄件表面相對均勻,但孔隙的頻率和尺寸在鑄件中心平面附近顯著增大。圖20比較了三種澆口設計下孔隙空間沿著板厚的分佈情況,有趣的是,其分佈呈現高斯分佈,高斯平均值位於鑄件中平面。本研究結果驗證了中心線收縮現象,這是由於鑄件中存在定向凝固,凝固從模壁開始並向中心推進所致。可以看出,SSC 的最大中心線缺陷面積為 1.5%,而 PSC 的面積僅為 0.6% 左右,在 CHSC 中可以忽略不計。

與SSC相比,CHSC微觀結構中總夾雜物面積的減少可能是由於(1)夾雜物總數減少或(2)單一夾雜物平均尺寸減少所致。採用單因子變異數分析(ANOVA)統計分析了SSC、PSC和CHSC三組之間各因素的影響。統計分析結果彙整於表4。可以看出,各組間夾雜物數量並無統計學顯著差異。然而,SSC和CHSC之間平均夾雜物面積的p值遠小於0.05;SSC和PSC之間的p值為0.042。此結果表明,與SSC相比,重新設計澆口使其具有拋物線形和錐螺旋形等複雜輪廓可顯著減小夾雜物的平均尺寸。研究發現,夾雜物尺寸隨湍流和再氧化作用的增強而增加[73]。因此,本研究得出結論,採用數學優化的澆口輪廓可以減少湍流,從而降低熔融金屬溫度,減少收縮,進而減少鑄件中的再氧化。

6.3. 過濾器對非常規澆口的影響

為了分離固有夾雜物,我們使用由部分穩定氧化鋯製成的 3×3×1 全燒結網狀陶瓷過濾器進行了另一組實驗 [77]。在三種澆口設計中,均在澆口頂部插入過濾器,以期在熔體進入後續澆注系統之前去除其中不必要的懸浮相 [78]。圖 21 所示的結果表明,對於這種特定的過濾器位置和澆口設計,過濾和未過濾鑄件在夾雜物分佈或彎曲強度方面沒有顯著差異。陶瓷過濾器可能會透過撕裂和纏繞氧化膜來增加下游夾雜物的數量,從而產生更多缺陷 [20]。為了研究澆注系統設計對晶粒結構的影響,我們依照ASTM E407標準[79]對SSC和CHSC過濾鑄件的樣品進行拋光,並以Vilella試劑(1 g苦味酸、100 mL乙醇和5 mL鹽酸)進行腐蝕。結果表明,晶粒結構沒有顯著差異。眾所周知,晶粒尺寸取決於凝固速率,而凝固速率不受澆注系統設計的影響。

6.4 最佳化演算法的新穎性和可行性

如前所述,澆注道長度存在一個最大值,超過該值,金屬會在澆注系統中凝固,由於熱能損失而無法填充鑄件。作者設計了一個類似流動性測試[80]的實驗來研究這個極限,但螺旋型腔是為澆注道而非鑄件設計的,如圖22所示。使用3D砂模列印技術製造了兩個具有水平和垂直分型線的模具(圖8中的類別1和類別2),並用17-4不銹鋼合金進行澆注。所得鑄件如圖22所示,可以看出,在兩種情況下,液態金屬在澆注道中流動1200 mm後均凝固,證明了所開發的優化演算法在流動性測試中的可重複性。

透過降低熔體流動湍流,錐形螺旋澆口也減少了模壁(砂型)的侵蝕。圖23比較了SSC和CHSC兩種澆口鑄件的表面形貌,可以看出,SSC中的湍流侵蝕了模壁,導致嚴重的砂型侵蝕。相較之下,CHSC中的層流有利於熔體平滑填充,因此鑄件中未觀察到砂型侵蝕。

為了驗證錐形螺旋澆口的可製造性,作者目前正在試驗對湍流敏感性不同的合金,例如鋁、17-4不銹鋼和鑄鐵。已知鋁對湍流的敏感度高於鑄鐵和不銹鋼。圖24展示了鋁、17-4不鏽鋼和灰鑄鐵的錐形螺旋澆口可行性。

7. 結論

本研究首次利用3D砂型列印製程的設計自由度,對澆口進行重新設計。澆口作為澆注系統的重要組成部分,其作用是攪動熔體流動。本研究開發了新型澆口輪廓(拋物線形和錐形螺旋形)的數值模型和最佳化演算法,以減少表面湍流引起的鑄造缺陷。這些經過驗證的數值模型改進了傳統的鑄造流體動力學原理,透過最大限度地減少模具填充過程中的熱能損失,同時限制澆注系統中的熔體流動速度。採用3D砂型列印技術製作了具有兩種優化澆口輪廓(拋物線形和錐形螺旋形)以及用於對比的直澆口的模具,並使用17-4 PH型熔體進行澆注。本文對17-4不銹鋼合金的澆注道設計進行了多項分析,包括計算流體動力學模擬、電腦斷層掃描(CT)、掃描電子顯微鏡(SEM)、能譜分析(EDS)和三點彎曲試驗,以研究其鑄造性能。主要結論如下:

1CFD模擬結果表明,優化的拋物線澆注道(PSC)和錐形螺旋澆注道(CHSC)設計均能降低模具填充過程中金屬表面低於臨界速度時的湍流。

2CT掃描結果表明,採用錐形螺旋澆注道(CHSC)設計可使鑄件缺陷體積減少99.5%。結果也驗證了鑄件中心線收縮現象,即鑄件缺陷沿著板材厚度方向呈現高斯分佈。

3與直線澆注道鑄件相比,錐形螺旋澆注道鑄件(CHSC)的夾雜物顯著減少,極限彎曲強度顯著提高。觀察到主要由氧化鋁、二氧化矽和錳氧化物組成的球狀夾雜物,且其組成不受澆口設計的影響。

4採用多種設計方法驗證了錐形螺旋澆口(CHSC)的可製造性,其中包括新型的混合成型平台。

未來的工作將包括測量彎曲損失因子,以便將其納入水頭損失公式中。其他表徵技術,包括衝擊試驗、拉伸試驗、壓縮試驗、斷口分析、疲勞試驗、電子背散射衍射(EBSD)和表面粗糙度測試,也將用於深入研究澆注系統重新設計對鑄造性能的影響。目前正在進行的工作包括將微型物聯網(IoT)感測器嵌入3D砂模列印模具中,以實現即時製程監控。

%E7%B8%AE%E5%B0%8F.png)