Home > 產品總覽 > FLOW-3D AM> FLOW-3D AM新功能

FLOW-3D AM 2025R1新功能介紹

FLOW-3D AM 2025R1 在積層製造模擬領域有重大突破,有效提升材料與技術的商業化時程。新版本導入全新且高度整合的模擬平台,專為以雷射加工的積層製造製程(包含粉床熔融與定向能量沉積)所設計,協助工程師更快速、低成本地開發並推出先進的製造產品。

設定流程改善

全新的使用者介面

FLOW-3D AM 2025R1 整合了FLOW-3D、 FLOW-3D WELD和FLOW-3D DEM的功能,帶來前所未有的人性化操作設計。使用者能夠在一個簡潔的介面中啟用所有相關的模型,並定義單合金或雙合金應用所需的所有材質屬性。

新流程模板

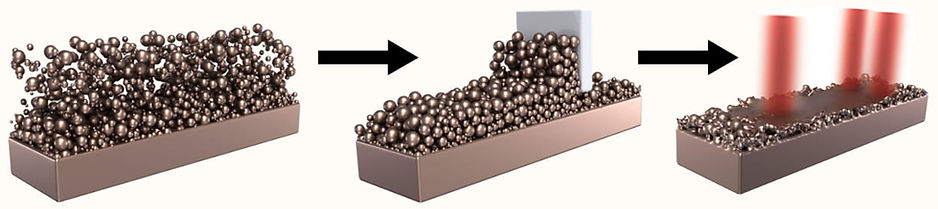

FLOW-3D AM 2025R1 新增的預設模板 使複雜的模擬設定比以往更加簡單。使用者可以從以下三個新模板中選擇:粉末操作、雷射熔化和主動粒子的雷射熔化。使用者可以輕鬆地在製程模擬的不同步驟之間切換,從而在FLOW-3D AM中保持完整的專案連續性。

改善接續模擬流程

現在,所有粒子資料、材料和流體屬性都可以直接轉換為初始流體區域,以便重新啟動接續模擬。使用者還可以在設定雷射熔化模擬時,可視化先前粉床鋪設模擬生成的粒子。

在設定熔化情況時,從先前執行的粉床鋪設模擬中導入粒子

使用製程模板從粉床鋪設過渡到擴散到熔化並重新啟動工作流程

FLOW- 3D 中專用的FLOW-3D AM節點(x)

在 FLOW-3D (x) 中,新增專屬 FLOW-3D AM 節點,大幅簡化原本需耗費大量時間設定的參數化研究與最佳化流程。使用者可建立自動化工作流程,以實現以下目標:

-

精簡模型驗證流程

-

執行實驗設計(DOE)分析

-

最佳化雷射與製程參數

-

模擬多層堆疊情境

此外,透過 FLOW-3D (x),工程師可依據模擬目標建立自訂化工作流程,更加輕鬆地找出最佳製程參數與製造條件。這項強大的功能可加速開發週期,並以最少的人工介入實現設計空間探索、敏感度分析與製程最佳化。

實驗結果

模擬結果

雷射熔融模擬中的參數矩陣結果,可透過單一輸入檔在 FLOW-3D (x) 中自動執行完成。驗證數據引用自 Gong 等人研究:[資料來源:Haijun Gong, et al., Melt Pool Characterization for Selective Laser Melting of Ti-6Al-4V Pre-alloyed Powder (2014)]。

性能和擴展提升

在新版本中,FLOW-3D AM 2025R1 支援高效能運算(HPC)平台,大幅提升模擬處理效能。透過核心求解器對 OpenMP–MPI 架構的進階支援,AM 模擬在 HPC 環境下的執行速度相較於一般工作站可提升約 9 倍。積層製造專業人員可藉此加速模擬時程,縮短關鍵應用的產品上市時間。

高解析度單軌雷射熔融模擬的效能擴展比較

更新的反射模型

在模擬金屬增材製造中的鎖孔(Keyhole)機制時,準確描述自由液面上的能量反射至關重要。FLOW-3D AM 中更新的反射模型能更真實地模擬雷射能量與熔池表面之間的相互作用,從而提高模擬中反射行為的準確性。這項改進有助於更精確地預測熔池動態與鑰孔形成過程。

更新的熱源整合

新版的熱源定義選項,使用者能以更高的精度設定複雜的雷射路徑,如螺旋形與斜線路徑。此外,新增的控制機制允許在多熱源模擬中傳遞熱源屬性,不僅節省建模時間,亦能降低操作錯誤的風險。

粒子間交互作用

FLOW-3D AM 新整合的離散元素分析法(DEM)功能,現已可直接透過粒子組件操作,並支援多種粒子類別。該 DEM 模型已實現並行化處理,並可與高效能運算(HPC)平台相容,滿足大規模模擬需求。

更新的反射模型能準確捕捉能量反射現象,真實再現鎖孔動態行為

性能和擴展提升

針對流體、熔融區、熱源、反射及粒子等預先配置的物件,讓 FLOW-3D AM 模擬的視覺化與分析變得輕而易舉。常用輸出結果的標注會在開啟 FLOW-3D POST 的結果檔時自動顯示,大幅加速後處理流程。

註解功能可輕鬆檢視常用輸出結果,協助使用者專注於數據解析與分析

%E7%B8%AE%E5%B0%8F.png)